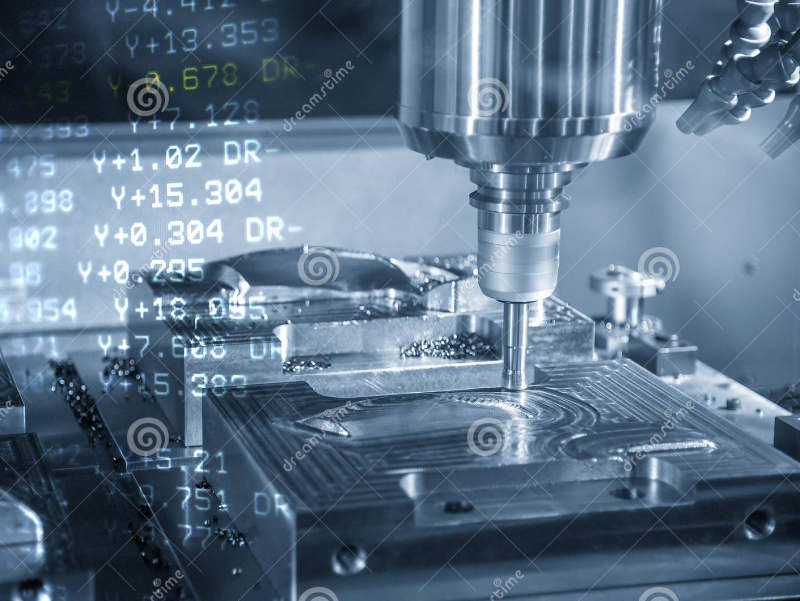

随着工业的发展,各种高强度、高硬度、耐高温、耐腐蚀的特种工程材料越来越多地应用于金属加工行业。提出了采用cnc超高速切削和超精密技术的数控机床、主轴和结构的性能指标,在选择机床和控制系统时应充分考虑这些性能指标。

一、cnc高速切割机的要求

(1)cnc高速切割机的功率必须足够大,以满足切割过程中机器功率和速度变化的需求。

(2)cnc高速切割机必须配备紧凑的高速主轴和高速进给螺杆。

(3)cnc高速切削机床必须配备实心工作台、刚性龙门,基体材料对机床结构振动衰减有很大影响。这种结构可以有效消除加工过程中的振动,提高机床的稳定性。

(4)直驱式直线电机可以提高质量,大大简化结构,容易实现较高的线速度,并提供恒速,从而使工件获得最佳的表面质量和较长的刀具寿命。

2.cnc高速切削中的数控要求

高速切削机床的数控系统必须具有高速、高精度插补系统、快速响应数控系统和高精度系统。必须有预读,自动角度减速和插值,这可以应用于一般的计算机平台和其他功能。

3.cnc高速切割主轴要求

由于主轴的高速性,对主轴的结构和轴承提出了很高的要求,以减少主轴的轴向和径向圆跳动。这种整体制造方法可以大大减少主轴在高速旋转时的误差。通过选择高精度轴承,可以有效地改善主轴的动平衡,减少工件的误差。

4.cnc高速切削刀具的要求

刀具选择在高速切削中非常重要。刀具的选择主要从两个方面考虑:一是高速旋转条件下刀具的动平衡状态,二是如何保证刀具的使用寿命。

(1)使用驱动平衡装置的切割工具。机械滑块或流体动平衡设计安装在工具套筒中。

(2)采用整体刀具,刀套和刀体为一体式,保证了安装过程中刀体和刀套之间的最小间隙。从整体性能的角度来看,整体工具在这方面是最理想的。

(3)cnc高速切削刀具的总体要求是平衡、材料先进、制造精度高、安全、易排屑和用途多样。

五、高速切削参数要求

当主轴转速固定时,应首先控制切削深度,包括刀具的轴向切削深度和刀具的径向切削深度。切削深度的控制对生产合格零件和延长刀具使用寿命起着关键作用。因此,应保持稳定的切割深度和相对较小的波动范围宽度。一般来说,切削参数应采用更高的切削速度、更少的精加工时间余量、更密集的刀具路径和更小的切削深度,以获得更高的精度并降低零件表面的粗糙度。

6.cnc高速切削编程要求

为了避免高速切削过程中机器惯性的影响,理论上可以在切削过程中不改变进给方向,但实际上是不可能的。改变进给方向是不可避免的,并且经常使用,这给编程带来困难。因此,有必要选择合适的走刀方法来解决这一问题,从而产生安全、有效、准确的刀具轨迹和理想的表面精度。通常,当刀空了时,在改变进给方向之前,请尽可能改变方向并降低进给速度。此外,保持切割条件尽可能恒定也很重要。由于不同的刀具载荷会导致刀具偏差,工件的精度会降低。

高速切削中油品的选择

影响超高速切削精度的因素有粗加工基准、刀具精度、刀具合理性、工件原材料质量、切削油性能等。如何选择切削油也是金属切削技术中的一个重要课题。

(1)硅钢切削油

选择碳钢切削油时,应根据供油和脱脂条件的难易程度和方法来确定较好的粘度。其次,使用伊达博润硫基切削油可以避免含氯切削油的生锈问题。

(3)不锈钢切削油

不锈钢是一种易于生产且需要切削油的硬化材料,具有高膜强度和良好的抗烧结性。通常使用含硫和氯化合物添加剂的切削油来确保极高的压力性能,避免毛刺和工具磨损。

这些是实现高速切削技术的技术方案。随着刀具技术、机床技术、编程技术、数控技术等相关技术的不断发展,高速切削技术将越来越完善,并将在现代制造业中发挥越来越重要的作用。