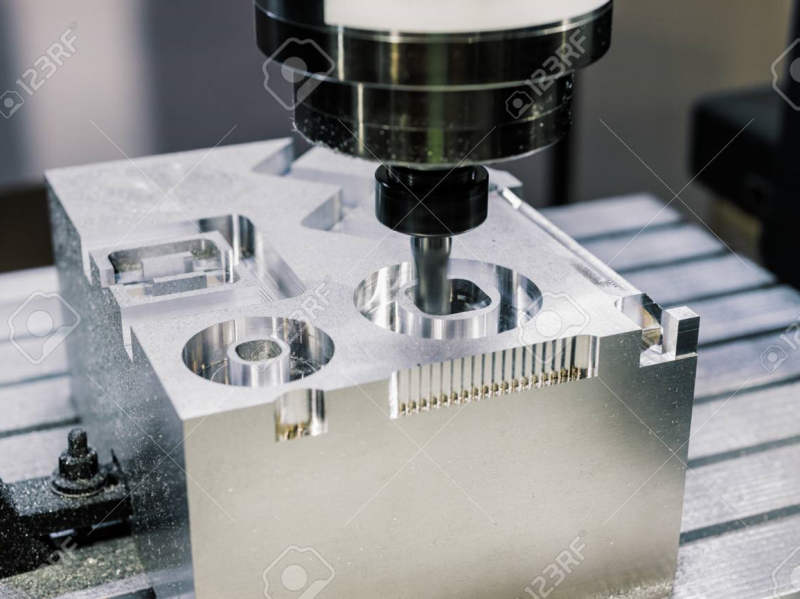

众所周知,在精密零件加工行业中,铝表面的抛光主要是机械抛光和化学抛光,而化学抛光又分为电化学抛光和化学抛光。三种抛光工艺被广泛使用,其中机械抛光是对工件的物理处理,顾名思义就是化学抛光。抛光效果具有其优点。我们可以看到机械抛光和化学抛光的特征。

机械抛光。机械抛光通常是将工件压在事先涂有抛光膏的旋转的布轮或其他弹性轮上的操作。机械抛光的本质是使用抛光轮来平滑工件抛光表面上的微小不规则部分。铝型材可以通过机械抛光进行抛光以获得镜面状的表面,其光泽度随所用的抛光膏而变化。电解抛光将工件用作阳极。在电解过程中,工件凸出部分的溶解速率比低凹部快。通过抛光过程,可以将工件表面的微观和宏观凹入部分弄平。该过程可以改善金属表面的微观几何形状并减小金属表面的微观结构。粗糙的铝型材使零件的表面变亮。

化学抛光可用于制造仪器,铝镜,其他零件和涂层。与电解抛光相比,化学抛光的优点是不需要额外的电源,加工零件的形状更复杂,生产效率更高。但是,化学抛光的表面质量通常略低于电解抛光的表面质量。抛光,溶液调整和再生也更加困难。通常,在抛光过程中会产生有害气体,例如一氧化氮。实际上,这项技术也已经解决了。市场上有抛光剂,例如ht431无烟二羧酸化学抛光增白剂。它们不含硝酸,不会产生有害的黄色烟雾。

在电抛光过程中,不同于化学抛光方法,例如,使用ht431无烟二羧酸化学抛光荧光笔,该荧光笔通过电极与工件反应来处理表面。在阳极的表面上形成具有高电阻率的致密粘合膜。表面上的粘膜的微突起较小,而微凹陷则较厚。因此,电流密度的微观分布不均匀。微凸部的电流密度较高且溶解较快,而微凹部的电流密度较低且溶解较慢。这样,微凸部的尺寸迅速减小,而微凹部的尺寸缓慢减小,从而达到平滑和亮度的目的。在化学抛光过程中,要么是由于在金属的微表面上形成了不均匀的钝化膜,要么是由于类似于电抛光过程,形成了厚的粘性膜,从而可以实现微凸起的表面。。出口部分的溶解速度明显高于凹入部分的溶解速度,从而降低了零件表面的微观粗糙度,并使零件表面更光洁。

可以看出,在精密零件加工行业中,机械抛光和化学抛光确实具有它们自己的优点。对于化学抛光,不需要用于机械抛光和电化学抛光的特殊加工设备,从而降低了设备成本。但实际上,后两者的抛光效果确实不错。具体选择取决于加工产品和制造商的实力。